在食品加工及物流產業中,傳統手動貼標作業一方面面臨勞動密集、效率低下的問題,另一方面,因操作失誤導致標籤偏差,進而需要翻工(即因初次生產時出現缺陷而需重新加工),給生產流程帶來不小的麻煩。根據現有數據,智能貼標系統不但可以節省高達70%的人手,同時提升3倍的生產效率,已成為解決以上痛點的理想技術選擇。以下從四個層面,詳細解析智能貼標系統在乾貨、低溫冷藏食品及急凍食品貼標過程中的具體優勢。

1. 生產效率顯著提升

- 自動化高速作業:

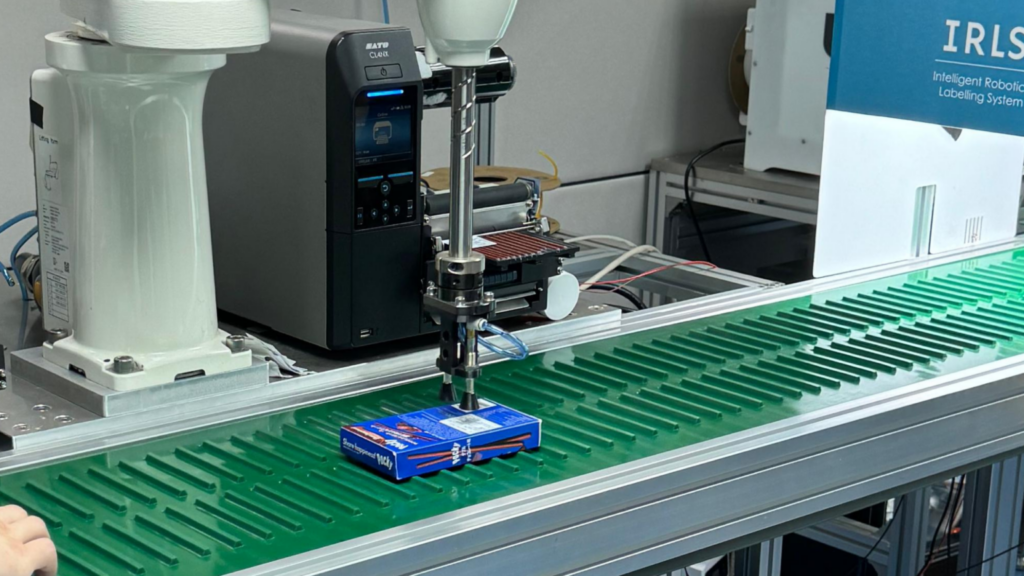

智能貼標系統利用高精度感測器和即時影像辨識技術,可在連續作業中迅速、精準地完成貼標。與傳統方式相比,系統的貼標速度可達原有的3倍,大大減少了因人工調整或操作延誤所帶來的生產瓶頸。 - 持續穩定運行:

系統運作無需中斷休息,能夠始終保持每個產品標籤的位置和角度一致,特別是在大批量生產環境中,這種穩定性尤為寶貴。

2. 降低人工成本與減少返工風險

- 大幅縮減人手:

透過自動化貼標技術,企業可節省高達70%的人力投入,直接降低人事開支。節省下來的資源可以再投入到其他技術創新或產線升級上。 - 返工風險有效控制:

傳統人工張貼容易因操作疲勞或環境變化出現貼附偏差,進而需要返工重新處理。智能系統通過自動校正機制及即時監控,有效降低了這類錯誤,保證每件產品一次貼標達標,從而節省返工所引發的時間和成本。

3. 貼標品質的全面提升

- 乾貨產品:

針對包裝形狀多變、表面不平易引起貼標局部不整或起皺的問題,智能系統利用3D感測技術實時識別包裝輪廓,動態調整貼標參數,確保標籤貼附整齊美觀。

- 低溫冷藏食品:

冷藏環境下,溫度與濕度波動常導致標籤散開或貼附不牢。系統採用耐低溫專用標籤材料,並透過環境數據調控,確保標籤在冷藏條件下長期穩固。

- 急凍食品:

急凍環境下普通膠黏劑易失效,使得標籤容易脫落。智能貼標系統配合專用極寒材料和調速技術,能在極低溫條件下保持貼標牢固,解決了急凍狀況中的種種技術難題。

4. 數據管理與全程追溯能力

- 全程數據記錄:

每次貼標過程中的時間、位置、環境參數及操作狀況,都會被自動記錄到數據庫中。這使得品質檢查變得更加便捷,一旦出現問題,也能迅速追溯到具體的生產環節。 - 即時預警機制:

當系統發現標籤貼附偏差或環境異常時,可立即啟動預警機制並自動調整貼標參數,從而降低因微小錯誤帶來的返工風險,保證整個生產流程的穩定性和可靠性。

由以上探討可以看出,智能貼標系統在乾貨、低溫冷藏食品及急凍食品的貼標應用中,不僅能夠大幅提升生產效率,還能降低人工成本,減少因貼標不良而導致的返工,同時實現全程數據管理。這不單只是在技術數據上的提升,更幫助企業在實際生產中獲得更穩定、更高品質的產品,不再為傳統作業的瑣碎問題所困擾。對於追求生產標準化和品質管控的企業來說,這樣的技術升級無疑是一個值得考慮的轉型方案。

撰文:Eric Lai / Head of Robotics

從研發到推廣智能貼標系統,深入接觸不同行業客戶,全面掌握產品特性與技術細節,精準把握市場需求,為企業提供高效自動化標籤解決方案。

其他 Labelling Solution 的分享:提升標籤效率:智能機械臂的角色

Success Story References: